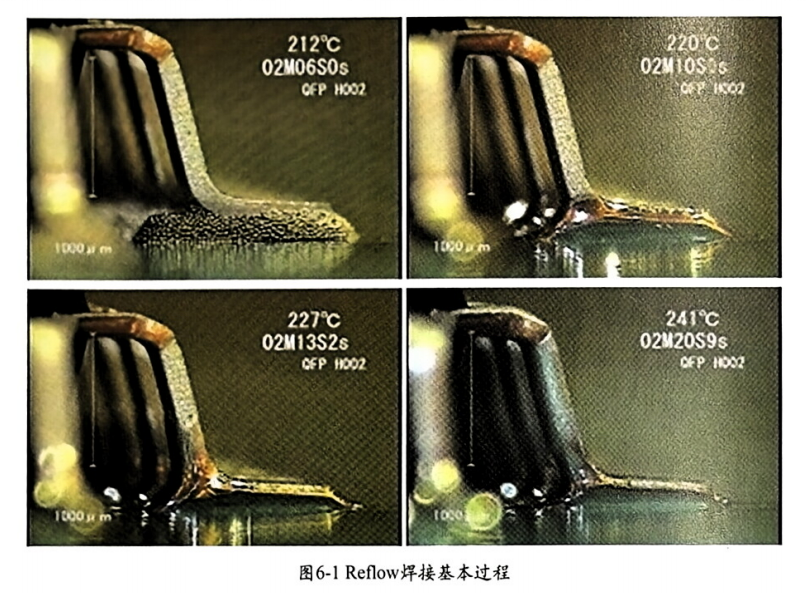

回流焊接(Reflow Process)作为 PCBA 制程的关键环节,通过加热 PCB 板上的焊锡膏至熔化状态,使焊锡润湿焊接界面,最终实现电子元件与 PCB 焊盘的可靠连接。在这一过程中,RTS(Ramp to Solder)和 RSS(Ramp Soak Solder)两种温度曲线是业界主流的加热方案,二者原理相通但实现路径不同,适配场景与应用效果各有侧重。

RTS &RSS 温度曲线

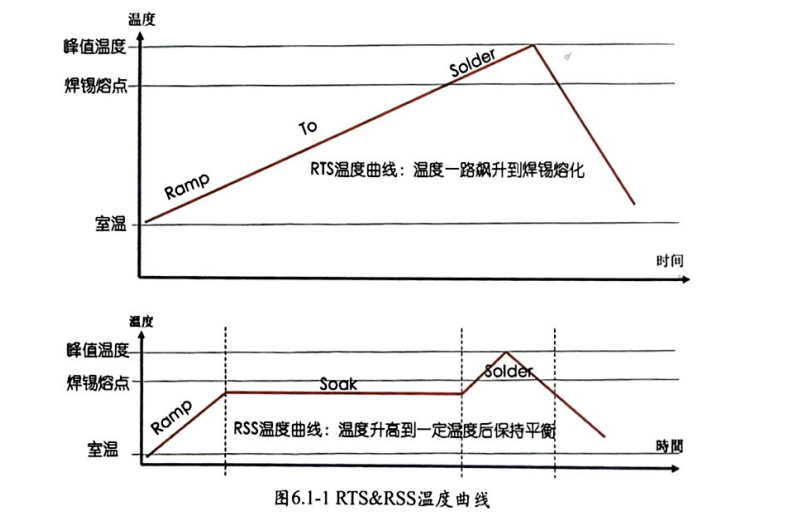

将焊锡从室温条件逐渐加热至熔化,有两种常用的方案:第一种是对焊锡加热升温,直到焊锡熔化,过程中焊锡膏温度一路飙升到熔化,称之为RTS-Ramp to Solder 温度曲线;另一种是锡膏加热升温过程中,温度达到一定值时降低升温斜率,让温度在某一范围内持续一段时间,以利于不同大小的元件及PCB温度保持一致后,再拉升温度到焊锡熔化,此种温度曲线称之为RSS-Ramp Soak Solder,图6.1-1 RTS&RSS 温度曲线。两种温度 曲线工程目的相同,实现过程稍有差异,其体现在焊接制程中结果也存在一定区别。

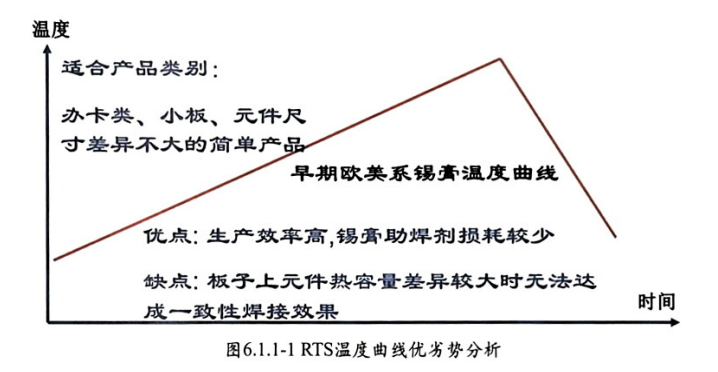

RTS温度曲线的优劣势分析

RTS 温度曲线又称斜拉式温度曲线、山形温度曲线。 RTS 温度曲线升温快、效率高,焊锡从室温到熔化温 度总体时间短,这样焊锡膏内的助焊剂有效成分在焊锡熔化时保留的比较多,有利于在高温状态下清除氧化层作业。图6.1.1-1RTS温度曲线优劣势分析。 RTS 温度曲线适合单面板、 FPC 、板卡类、无大尺寸 BTC 器件、无大 热容元件等产品。RTS 温度曲线在遇到厚板、大尺寸BGALGA/QFN/ 功能模块、金属壳体连接器等产品时,因其升温过快,小元件焊锡已经熔化,大元件焊锡还未到熔点,导致焊接不同步。所以RTS 温度曲线不适合大板、 厚板、大热容产品等。

RTS温度曲线适合Tg点低的锡膏,此种锡膏特征是一进Reflow 受热就塌陷,没有明显的Tg点 或Tg点 不明显。此种焊锡膏在使用时,第一温区设置温度不易过高,因锡膏塌陷时锡膏内存在大量溶剂,避免焊锡膏溶剂 快速挥发随着塌陷逃逸导致焊点周边产生锡珠。

RSS温度曲线的优劣势分析

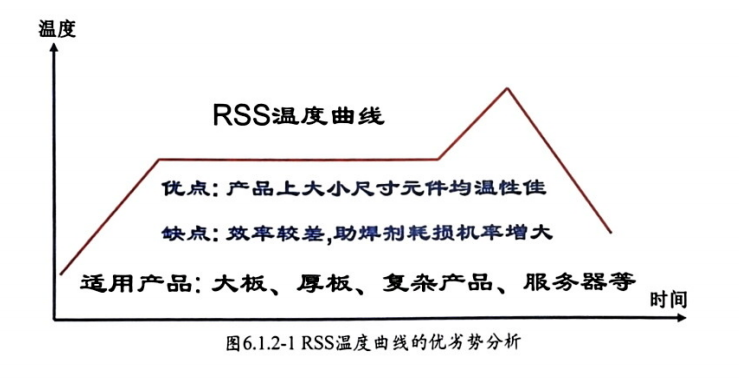

RSS 温度曲线又称马鞍形温度曲线、均温形温度曲线,图6.1.2-1 RSS 温度曲线的优劣势分析。此温度曲线 特征是存在一个明显的缓慢升温区域,业界称作均温区、恒温去、浸泡区、浸温区。从功能上讲,此一升温缓慢 的区域旨在让板子上小元件、大元件、BTC 元件、热容量差异很大的元件有充分的时间达到温度一致,为焊锡同 步熔化做好准备。所以此 Soak Zone称作均温区更准确一些。所谓的浸泡区,纯属英文直译的结果,就像部分同 仁将业界常说的散热器(英文写作Heat sink)直译为热沉一样,不能说错,但的确不是行业内用语。至于行业 内用语,没有规定哪一种说法才正确,重点是译文是否能被业界通用、译文是否能准确表达含义并利于同仁理解。 所以曾经有同仁咨询,波峰焊制程,到底称作DiP 好还是称作PTH好,二者是同一回事儿, 一个从传统焊接起源说,一个从焊接特征说。非要论个准确度, PTH 的含义是Plated Through Hole 电镀通孔,部分白色家电使用 波峰焊工艺,单面板不是电镀通孔结构,这样说起来DiP 使用范围更广泛一些,但业界认知中DiP=PTH 。另 一个经常争论的是制程与工艺,PCBA制程、PCBA工艺,二者的英文都是PCBA Process,外资厂说制程多一些。

RSS温度曲线因为有均温区的存在,可以使用于各种复杂的产品, 如大板、厚板、双面板、带BGALGACCGA/Module/Connector等产品。但RSS 温度曲线因均温区的存在,拉长了焊锡膏从室温到熔化的整体时间,这样会对焊锡膏中的助焊剂耗损多一些,偶尔会发生焊接温度够高,但助 焊剂失效导致的冷焊现象,业界常称谓“葡萄球效应”。

RSS温度曲线适合有明显Tg点的焊锡膏,如有铅焊接工艺,锡铅共晶焊锡膏6337的锡膏塌陷温度(Tg)

通常在130℃;无铅SAC305 锡膏的Tg点很多在150℃。随着产品复杂化,产品功能愈加强大,产品上元件种 类及热容量、封装形态更加多样化,不同元件间的热容量不同,这导致了当今业界使用RTS 温度曲线的机率大 幅萎缩,而RSS 温度曲线一支独大,基本统领了各 PCBA 制程温度曲线。