1.1熔接技术及应用

熔接技术,顾名思义就是焊接时材料要熔化完成焊接。又分为两大类,被焊接本体材料熔化与外加焊接材料 熔化。被焊接材料本体熔化完成焊接,如图1.1-1高温铜棒熔接,此类熔化焊接需要高温条件(具体视熔接母材 熔点决定),常用于纯金属结构件连接。另一类熔接是有外加焊接材料参与,如传统的电弧焊接,例如不锈钢焊接 ,使用不锈钢焊条。

熔接完成两块不锈钢间的连接。无论需不需要外加材料参与,此类焊接都需要高温条件,不适合 PCBA焊接 工艺。如图1.1-2汽车电子产品之铜件焊接。此结构件如果使用铜块以CNC 加工中心一体成型,成本太高、不 符合市场需求。如果使用铜条冲压折弯成型,外加铜柱攻丝成型,组装成最终结构件则经济效益提高很多。问题 是攻丝后的铜柱与铜条间的连接如何完成?使用螺丝方式连接,铜条太薄;使用软钎焊接,结构强度不足,此 时高温熔接便是首选方案。常见的高温熔接技术如电阻焊,利用导体压紧施以瞬间大电流熔化本体材质完成熔 接。另一个常见的熔接是超声热压焊接,常用于高端线束与端子之间的焊接,如铜导线与铜端子熔接,铜导线与 铝端子熔接,图1.1-3线束熔接。此类连接技术在高端精密装配中应用成熟,特别是大电流、大电压线束制作与 焊接领域使用广泛。部分线束制作成的超大电流应用场景会将线束及铜线辫直接压合成规则形状以被装配使用图 1.1-4特殊线束制作,也是使用加压熔接方式完成。

1.2溶接技术及应用

溶接,就是溶化焊接。常见的有铅焊接、无铅焊接工艺中,使用软钎焊料加热至熔化,熔化的焊料与被焊接 母材接触,母材材质溶解进入液态焊料,最终形成焊点。最典型的就是有铅焊接工艺中CBGA的焊接,图1.2- 1CBGA 焊点。常见CBGA 使用的高铅核成份为9010,即90%的铅Pb,10% 的锡Sn。铅与锡是无限互溶体 (也有同仁称谓无限固溶体),也就是锡中添加铅,从纯锡到接近纯铅,比率不限制。有铅共晶焊料为Sn63%- Pb37%, 焊料熔化呈液态时与9010的高铅核接触,高铅核锡铅与液态锡铅无限互溶,产生原子间力结合,冷却 后形成焊点。需要说明的是,此种焊接并不生成新的锡-铅合金如 SnxPby, 也就是业界常说的金属间化合物。

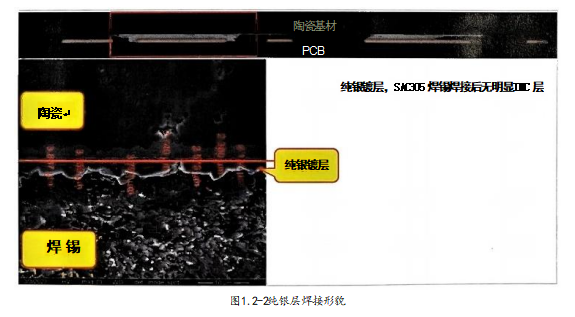

溶接在无铅接工艺中应用广泛, PCBA业者并不陌生,但业者较少特别留意区分。如陶瓷本体涂镀厚银层, 使用SAC305焊锡焊接,焊接界面并无明显的界面合金层,图1.2-2纯银层焊接形貌。纯银导线使用6337共晶 焊料焊接,形成的焊点也不是Ag3Sn 界面,焊接界面就是锡银混合物。在IC Package领域,溶接也十分常见, 如纯金焊点使用金- 锡焊料焊接,其本质也是溶接。

1.3焊接技术及应用

电子产品焊接技术,在整个焊接领域称谓软钎焊,都属于低温焊接领域。工业界所说的高温焊接、中温焊 接、低温焊接三大区块,软钎焊是低温焊接区块。在此我们不讨论其它区块,但就软钎焊而言,电子产品制造业界称谓PCBA, 中文写作印刷线路板装配制程或工艺。 PCBA 制程中,常见的焊接有SMT 回流焊制程、波峰焊制程、选择焊制程、手工焊制程、机械手焊接制程、Hot-Bar 焊接制程、激光焊接制程、Mini 焊接制程、小锡炉制程、 热风枪制程、涡流焊接制程、超声热压焊接制程、Hot-Plate 制程、烧结制程、汽相焊接制程等。至于氮气回流焊、 空气回流焊、真空回流焊、氮气真空回流焊都属于回流焊接制程;汽相焊、真空汽相焊都属于汽相焊制程,严格 意义上说都属于回流焊接制程,不同的是加热方式而已;甲酸炉、乙酸炉、氮氢炉、烧结炉等都属于焊接制程中的特殊焊接制程,炉膛内使用不同还原剂称谓就有了区别,本质还是完成焊接。在线设备、离线设备、垂直炉、 网带炉等称谓,不过是强调焊接设备的某些特征,本质上同样是完成焊接的设备。

PCBA 焊接工艺看起来种类很多,本质上只有三类:锡-铜间焊接、锡-镍间焊接、溶接。溶接前文有介绍, 这里谈谈最常见的锡-铜间焊接与锡-镍间焊接。

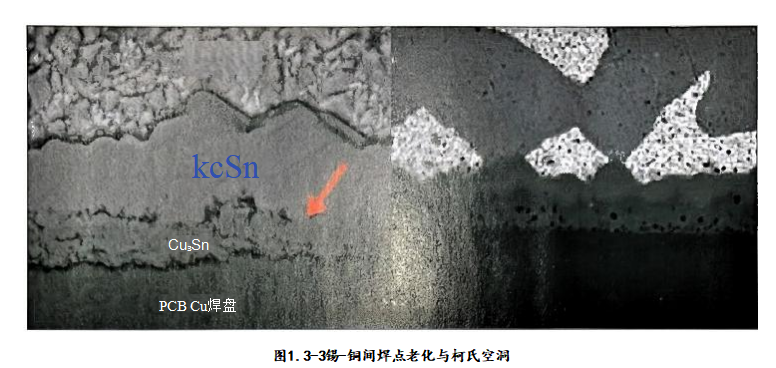

PCBA 焊接,从焊点结构上讲可以分为PCB 端焊接与元器件端焊接。 PCB 表面处理有很多种,常见的有 OSP (有机保焊膜、裸铜板、Entek)、沉 银(I-Ag)、 沉 金(ENIG)、 沉 锡(I-Sn)、 喷锡(HASL、 热风整平)、 选化板(选择性化学镍金、选择性化学镍把金)、化学镍把金(ENEPIG) 等。电镀镍金一般不用于直接焊接,原 因是金层过厚,焊点存在金脆化风险。虽然PCB 表面处理有许多种类,但焊接后形成的 IMC 却只有两类,即锡- 铜间焊接、锡-镍间焊接。OSP 板、沉银板、沉锡板、喷锡板四者焊接形成的 IMC相同,都是Cu₆Sn₅ 、Cu₂Sn, 焊接正常的焊点切片图呈现典型的扇贝状形貌,图1.3-1锡-铜间焊接 IMC 形貌。当焊点过度生长或老化后呈 层状结构,图1.3-2锡-铜间焊点过度生长老化形貌。焊点过度老化、或焊接不良时,位于IMC(Cu₆Sn₅) 底部的 Cu₃Sn 层逐渐增厚,有时伴随着明显的纳米级微空洞(柯氏空洞),图1.3-3锡-铜间焊点老化与柯氏空洞。关于焊点老化失效机理与控制方案,可以参考《产品失效机理与预防对策》 一书。书中对各种焊点失效机 理与控制方案有详细阐述,以供参考。

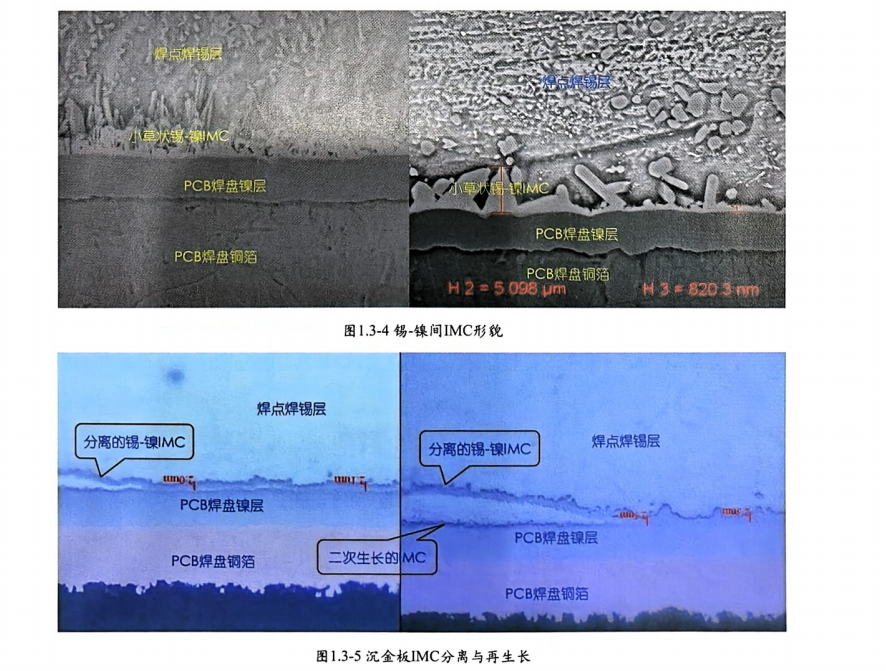

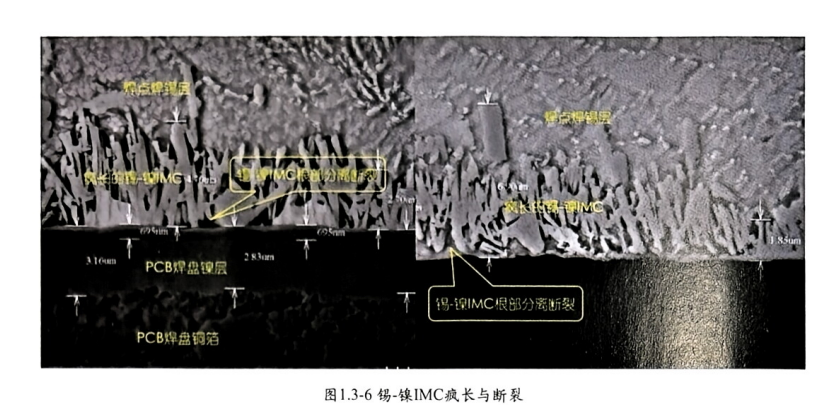

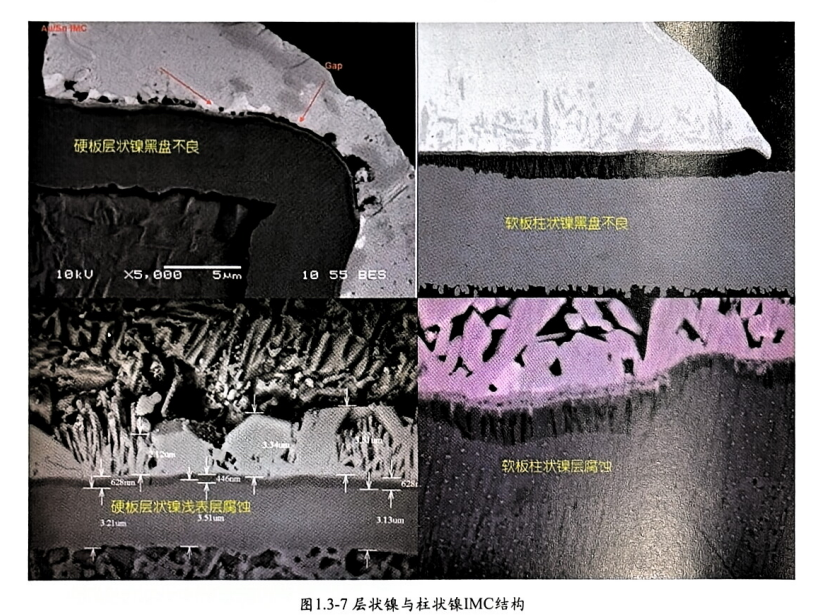

化学镍金板(又称沉金板、化金板、化镍浸金板)、化学镍钯金板、电镀镍金板,这些表面处理的PCB 焊 接后形成的IMC 为锡-镍间金属化合物,这种界面合金典型形貌在切片样品中呈小草状,图1.3-4锡-镍间IMC 形貌。这种生长在镍层的IMC二次生长会出现剥离现象,底部会新生长一层IMC, 原有的IMC 则离开焊接界面 进入焊点焊锡内,图1.3-5沉金板IMC 分离与再生长。当化学镍层品质异常(如沉金制程腐蚀过度、镍层氧化、 黑盘)、PCB表面处理后清洗不彻底残留腐蚀性化学品如硫、氯等物质时或残留碳、氧等元素,焊接时会出现 IMC 疯长现象,严重者IMC 根部出现悬空断裂现象,图1.3-6锡-镍IMC疯长与断裂。对于FPC 而言,其常用 的表面处理工艺与硬板相同,但软板的特性决定了FPC 无法采用喷锡工艺。同时要提出的是,FPC 因本身要具 备弯折特性,化学镍金(ENIG) 表面处理工艺中生成的镍层与硬板稍有不同。硬板的镍层为层状结构,FPC 的

镍层为柱状结构,俗称柱状镍。体现在焊点切片形貌上有所不同,特别是镀层处理不良、有氧化腐蚀时特别明显,图1.3-7层状镍与柱状镍 IMC结构。

需要说明的是,市场上还有一种PCB表面处理为化学薄镍薄钯金,该种PCB 焊接时金层、钯层、镍层均 会溶解于液态焊锡内,露出PCB焊盘铜箔与焊锡生成锡-铜IMC. 因镍层、钯层、金层均溶解进入焊点,故而焊 点内充斥着大量的金属间化合物,此类焊点机械强度会一定程度降低,需要灌封加固。如封装常用的化学镍钯金工艺。

只要掌握这些关键要素,判断焊点品质就有了标准与底线,在分析焊点品质时便有了基础与基准。

注:本文摘自薛广辉老师《电子产品制造工艺解析之回流焊接制程》一书